中国汽车新闻网3月15日讯 电池是纯电动车的核心部件,其安全性、稳定性往往决定车辆的整车品质及用车体验。不过就目前来说,电池安全目前仍然属于行业难题。

去年,比亚迪发布了采用磷酸铁锂的“刀片电池”,以其出色的电池安全性能博得了消费者的认可。

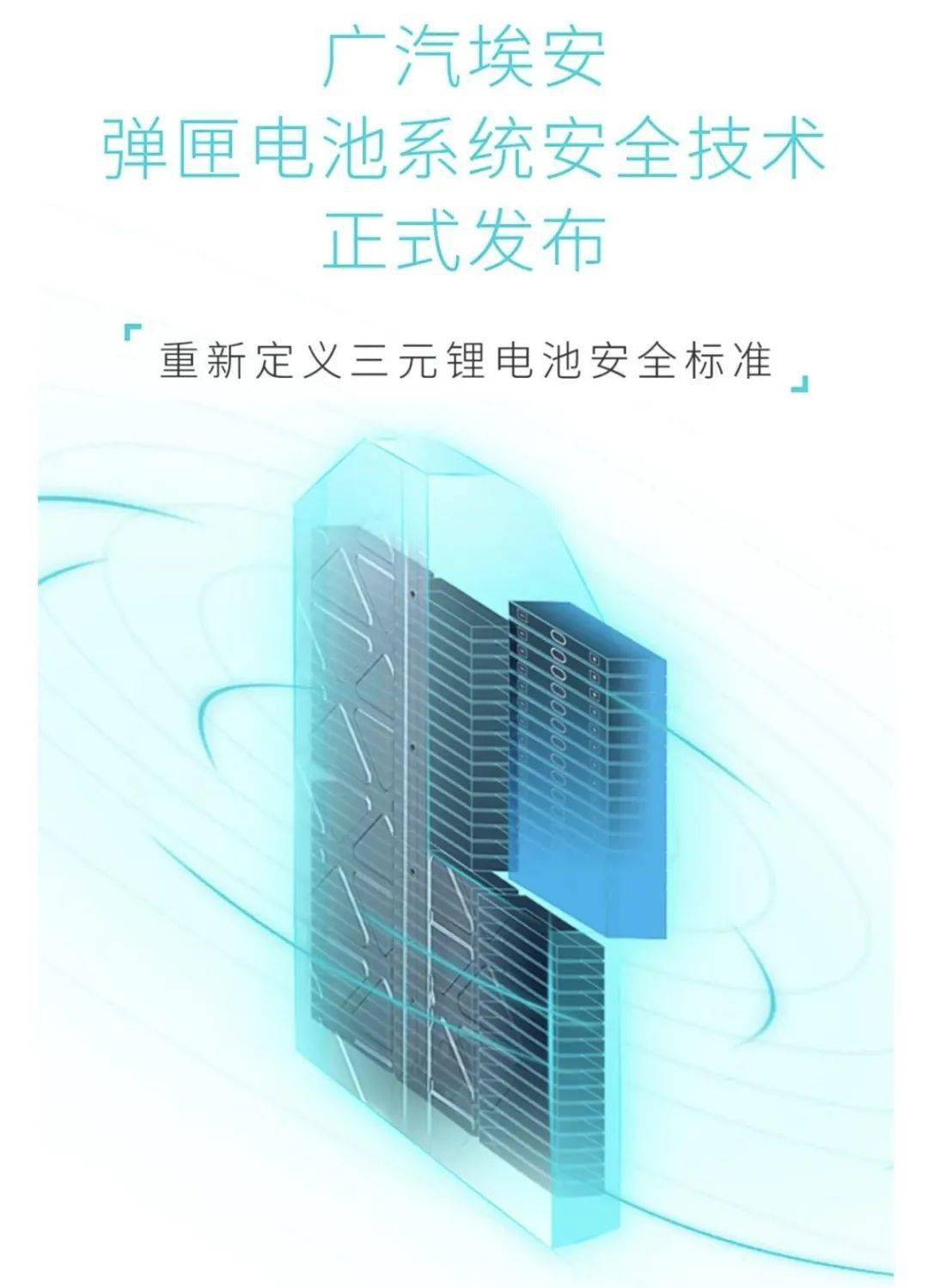

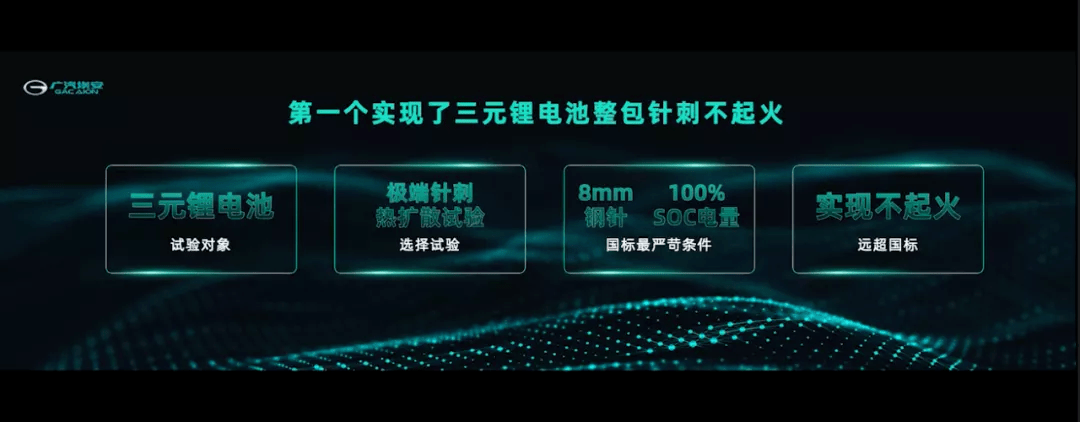

3月10日,广汽埃安发布了弹匣电池系统安全技术(简称“弹匣电池”),声称解决了三元锂电池的这一难题,实现了三元锂电池整包针刺不起火的安全标准。

电池穿刺的意义

在电池领域,目前全球电动车有两个主流电池发展路线,分别是磷酸铁锂电池和三元锂电池。

磷酸铁锂电池单体能量密度通常在90-120Wh/kg之间,三元锂电池电池单体能量密度通常在200Wh/kg左右,电池能量密度高,意味着同等体积下,电池续航更长。

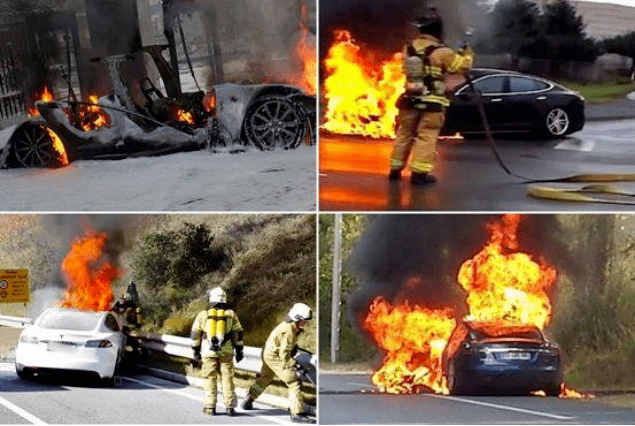

但是三元锂电池由于其本身的化学特性,在受到一定程度的结构破坏、极端高温等情况下,会发生极其强烈的反应,即热失控,轻则剧烈燃烧,重则发生爆炸,并且很难在短时间内扑灭。

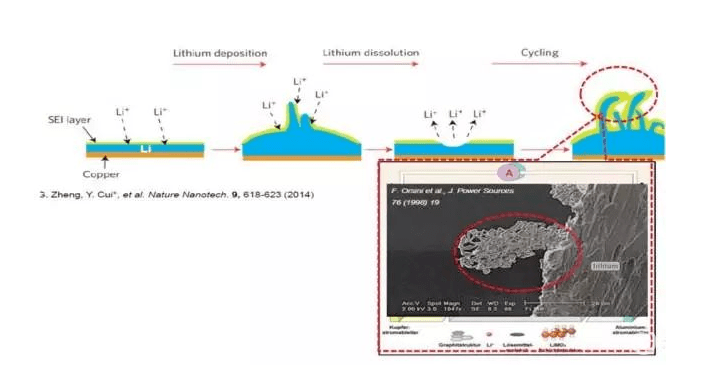

理论上,只要是含锂的、可反复充放的电池,百分之百会出现内部晶体随着锂离子电池的循环不断生长而产生的析晶。而析晶最终也会穿透电池正负极之间的隔膜,引起短路,最终失控导致自燃。

不论是磷酸铁锂电池还是三元锂电池,使用时间越长,内部析晶越多,电池性能就越差,隔膜更容易被刺穿,自燃概率也就越高。

那么我们就要搞清楚针刺试验的意义。

针刺实验中的那根“针”,正是模拟了电池析出的晶体,假装刺破隔膜。其实验的目的是造成电池短路,检验是否会发生电池正负极大面积接触后的短路,以此验证极端情况下的电池热失控安全性。

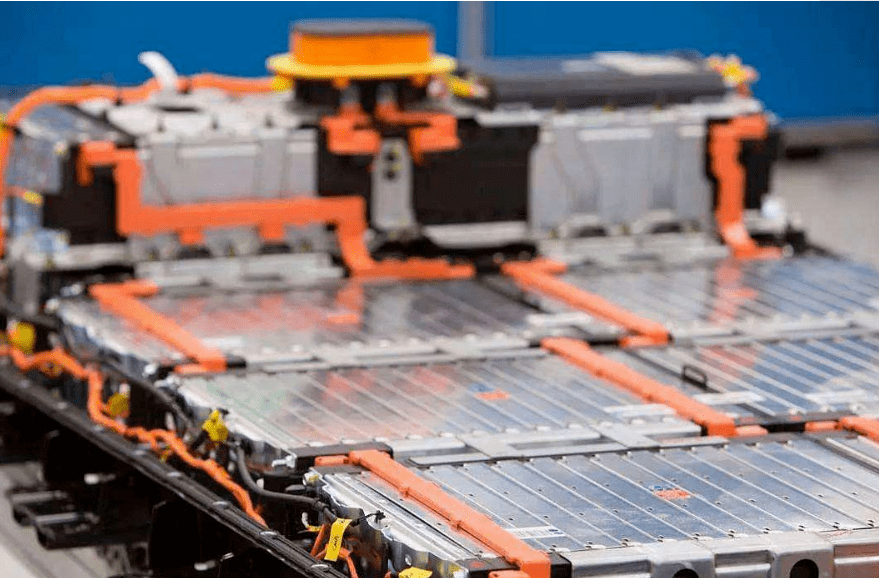

弹匣电池改变在哪

在广汽埃安公布的弹匣电池技术说明中,可以看到电芯的排布方式相比之前有了很明显的变化:不同于以往电芯平铺式的布局,新电池包采用横卧纵列的方式来分布电芯,单组电芯纵列一层,两侧由阻热板隔开,各电池组正极朝内侧连在中央的BWS电池管理系统上,由处理器统一控制。各电池组类似弹匣纵列排布,插在中央主控板上,因此被称为弹匣电池。

埃安的弹匣电池,其实算是一个提升动力电池安全性的系统性技术,并非纯粹的结构优化,也不是简单的增加隔热,而是从电芯结构设计、到被动安全强化、再到软件主动防控的一整套安全技术。

首先是超高耐热稳定的电芯,正极材料使用了纳米级包复 和 掺杂技术。新型添加剂的应用实现了主动修复。高安全电解液,大幅度降低了热失控。让电芯的耐热温度提升了30%。

其次,采用了超强隔热电池安全舱,这也是为什么叫做弹匣的原因,就是它的电池安全舱是一个耐高温的壳体,最高可承受1400摄氏度以上的高温,能够有效的保护电池。即使三元锂电池热失控,也不会蔓延到相邻的电芯。

另外急速降温的冷却系统加上全新的电池管理系统,通过全贴合液冷系统,高速散热通道、高精准的散热设计,弹匣电池的散热面积提升40%,效率提升30%。搭配电池管理系统的每秒10次的数据采集,进行24小时状态进行监测,如果异常出现,那么立即由冷却系统进行降温处理。

最终,则由穿刺实验来进行检验。在弹匣电池针刺实验中,三元锂(弹匣电池)整包热事故信号发出5分钟后,仅出现短暂冒烟,并无起火和爆炸现象。静置48小时后,电压降至0V,温度恢复至室温。针刺后只有被刺电芯模块热失控,没有蔓延到其他电芯。

除了具备了“不起火”的优势之外,弹匣电池相比普通同类电池包,体积能量密度提升9.4%,重量能量密度提升5.7%,成本下降10%。据了解,“弹匣电池”今年开始将会在AION全系车型上陆续搭载。

其实不论是“刀片电池”还是“弹匣电池”,它们的出现无疑推动了动力电池安全领域的发展。越来越多的车企开始重视和强调电池的安全性,这也是一件好事。“刀片”和“弹匣”已经率先开启电动车动力电池不起火时代,如何将硬核技术转化成能让广大消费者真正从中受益的权益,也是未来电动车企所必须要考虑的问题。

相关推荐

猜您喜欢

- 春天来了 沈阳野生猛禽“康复回家”

- 未来我国发展环境将有啥变化?最新判断来了!

- 拜登的“第二把火”来了!月底或公布超2万亿美元基建计划

- 上海导盲犬“查德”因排便遭驱赶?居委会回应来了

- 盘前必读丨资本市场奏响服务科技创新最强音 通威股份最新回应来了

- 研发费用加计扣除按季扣?总理让“算笔细账”,结果出来了

- 政府工作报告蕴含哪些投资机会?哪些行业板块值得关注?机构解读来了

- 简版政府工作报告来了

- 从“稳住”到“稳中提质”,今年外贸外资工作重点来了

- 权威快报|全国人大会议议程来了

- 过去一年政协委员如何履职?“工作总结”来了

- 2025基本建成虹桥国际开放枢纽,这些区域的大项目来了

- 中国疫苗来了!这些国家花式感谢

- 七十万公里国家综合立体交通网来了!

- 全国政协会议议程来了!

- 羽绒服都收起来了,你跟我说要下雪!?