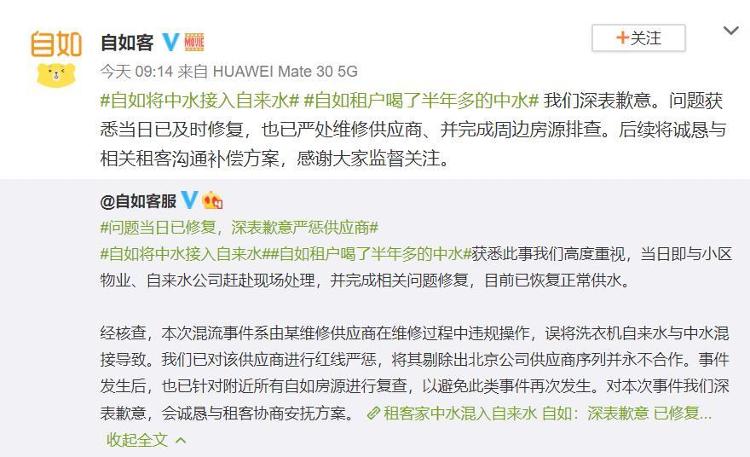

“托举火箭的人”

他们战斗在火箭“心脏” 在“鸡蛋壳”上精雕细琢

随着“长征五号”运载火箭将“天问一号”火星探测器发射升空,“长征五号”火箭再度大放异彩;长五火箭总指挥王珏在接受广州日报全媒体记者采访时表示:“它的出现,大幅提升了我国进入太空的能力,是我国由航天大国向航天强国迈进的重要支撑和显著标志。”

而在“长征五号”火箭的成功背后,有着这样一批“托举火箭的人”。由于发射任务时间紧、挑战大,他们半年来一直坚守在发射场没有回过家,为了中国的航天事业发展不懈奋斗。

文、图/广州日报全媒体记者 肖欢欢 通讯员 王玥、金石开、王钰

发射台检修员徐铮:肾结石击不倒的“硬汉”

据了解,从长五B遥一火箭今年5月5日首飞,到7月23日执行首次火星探测任务,间隔仅有两个半月。也就意味着在上次发射以后,发射平台和地面支持系统的恢复时间相比原来的进度要压缩30%以上。而且这个时间正好是在5月份,那时海南已经非常热了,很多工作只能在场外进行。

徐铮是“长征五号”火箭发射台检修恢复团队的一员,为了确保火星探测器如期发射,徐铮和他的团队开启了“超常”工作模式。白天,他“见缝插针”地与各个系统的其他工作巧妙配合、互不干扰;晚上他则是废寝忘食,每天工作到深夜12时以后。年近50岁的徐铮精力旺盛得就像20多岁的小伙子,让所有人都对他刮目相看。

在一次工作期间,徐铮突然感到腰部剧痛,他知道是自己的肾结石发作了。但他强忍疼痛继续操作,汗珠不时从脸上滑落,坚持完成了当天的工作;回到宿舍后,本想请假休息的徐铮却犹豫了,由于疫情防控要求,进入海南发射场的人都是要经过隔离观察后才能进场工作,如果此时换人,新人员无法及时到岗,势必会影响工作进度。几番思想斗争之后,徐铮给自己下了“死命令”,必须先把工作完成。此后每天上岗,他都带着止痛药,肾结石发作时就吃止痛药缓解,就这样,他在关键时期扛过了多次疼痛,圆满完成了发射平台的恢复工作,周期比以往缩短近10天,创下历史最快纪录。

王广松

涡轮泵装配工王广松:坚守火箭“心脏” 多个岗位“救场”

今年春节至今,王广松几乎没休息过。他是火箭发动机零部件生产车间的涡轮泵装配试验工,是战斗在“火箭心脏”的人。

王广松告诉记者,发动机是火箭的“心脏”,而涡轮泵则是发动机的“心脏”。火箭发动机内部猛烈燃烧时,大部分部件是没有动作的,“但涡轮泵是液体火箭发动机工作时唯一一个既高速旋转又承受高温、低温、高压和剧烈震动的关键部件,其可靠性至关重要。”他说。

在“长征五号”火箭生产期间,车间承担的大氢氧发动机和新型氢氧发动机生产资源冲突严重,而氧泵装配小组只有4名组员,在生产任务集中、临时紧急情况多的情况下,氧泵装配小组时常感到“喘不过气来”。为了按时保质交付任务,作为涡轮泵装配组组长的王广松根据生产进度,细化人员分工,把关键人物安排在关键工序上,一些辅助性工作则由氢泵装配小组辅助完成,实现两个任务同时进行。

而在车间,王广松更是当仁不让的“救场第一人”,无论是哪个岗位,没有他救不了的场。每天巡视现场是他的固定工作,只要出现问题他都要第一时间协调解决,哪里缺人他都及时补上。今年疫情严重期间,氢泵装配小组有一名老员工居家隔离,组里只剩下3名年轻员工,王广松于是放弃春节假期,第一时间填补空缺,保证了涡轮泵装配进度。

在“长征五号”火箭生产期间,王广松克服家中幼子需要照顾的困难,带领班组加班加点完成生产任务。“我是为‘心脏’装配重要部件,必须做到零差错。”他说。

林文亮

阀门质量把关者林文亮:把计划落实到“最后一毫米”

“节点就是命令。”在担任发动机零部件生产车间生产副主任的4年时间里,在每一次长五火箭增压输送系统阀门的生产组织中,林文亮都用行动践行着这句话。作为一名管理者,无论遇到什么困难,他都必须咬定节点不放松,带领团队取得胜利。

“长征五号”火箭是我国目前推力最大的运载火箭,载荷能力达到了23吨。而阀门是增压输送系统的关键配套产品,直接影响火箭发射的成败。在长五火箭的增压输送系统上,配套阀门有32种共118套,种类多、数量大,其精度和性能要求高,装配复杂,生产组织难度很大。

面对“捉襟见肘”的生产资源,林文亮把计划落实到“最后一毫米”。阀门生产涉及机械加工、焊接、热处理等多环节,需要各方配合完成。当上级明确火箭配套设施要求时,排气阀门的生产周期已经不够,况且排气阀门上的复合顶杆就要生产60天;林文亮没有被动等待,他带领生产团队“两条腿走路”,一边提前研究加工参数和工艺方法,一边与兄弟单位协调进度,最终复合顶杆的生产周期节约了10天时间;到阀门装配时,他又与团队提前预判,采用小组件和主阀并行装配的方法,使生产周期又缩短3天。最终,排气阀门按时交付。

据介绍,“长征五号”火箭上有6种电磁阀,是现役和新一代运载火箭增压输送系统中最多的。以电磁阀的电磁铁生产为例,从加工到装配试验需要多个单位配合,增大了按时交付的难度。林文亮提前学习了每一种电磁阀门的工艺流程和产品结构,识别出磁性能材料热处理有技术难点,发动机零部件生产车间在装配试验上难度大。在安排作业计划时,林文亮特意嘱咐主管调度员要紧前安排生产,规避因技术和质量带来的进度风险,保证生产流程顺畅。截至目前,在“长征五号”各种箭体阀门的实操中,林文亮始终做到“零差错”。

火箭贮箱焊接团队进行焊接业务研讨。

火箭贮箱焊接团队:在“鸡蛋壳”上搞“创作”

相比之前发射的火箭,“长征五号”火箭的贮箱焊缝排补量仅为长五遥三火箭的46%,焊缝最长的芯一级氢箱箱体环缝更是首次实现“零排补”。在这背后,是承担长五火箭芯级5米直径贮箱生产任务的天津火箭公司贮箱焊接车间的不懈努力。火箭贮箱的壁板很薄,如果将贮箱同比缩放到一个鸡蛋大小,其壁板比鸡蛋壳还要薄,为此,焊接工们有时就像在“鸡蛋壳”上做焊接。其难度之大可想而知。

在贮箱焊接工作中,“零排补”意味着一次性焊接成功,这是判断焊接质量的硬标准。而长五火箭芯一级氢箱长达18.9米,箱体环缝长度总和达到170米,能在这个贮箱上成功实现“零排补”,要归功于车间“精益求精、不断超越”的工作理念。

从事箱底焊接的范紫龙以焊接“零缺陷”为目标,不断识别造成焊接缺陷的各种因素,并研究解决方法。到生产长五遥四火箭时,他通过严格焊前清理、提升装配效果,控制环境温湿度等措施,使得箱底焊接缺陷数量明显减少,焊接质量显著提升,X光片合格率从50%提高到80%,单底补焊个数从8至10处降低为0至2处,多次实现整底零排补,补焊合格率超过98%。在他和同事的共同努力下,长五遥四的芯一级氢箱实现“零排补”。

在“长征五号”的研制初样阶段,贮箱上的过渡环环缝多次在大型地面试验过程中出现问题。主要原因在于过渡环是环锻件整体加工而成,刚度大导致装配难度大;后来随着车间装配焊接工艺的提升,焊接质量满足了设计要求。但这也成了最有可能引发质量问题的风险点。

为此,车间申报了院工艺改进课题,通过大量的试验和分析,在刘宪力副总师的指导下,提出摆动焊的方案,通过增加一层焊接面和扩大焊接作业面的方式提升容错率,提升了焊接工艺的可靠性。

随后,贮箱焊接车间又与高校合作,对产品的材料性能、母材的性能等做进一步分析。贮箱焊接车间主管该课题的副主任张中平说:“长五遥四火箭发射是采用摆动焊生产的贮箱第二次接受飞行试验,两次飞行试验的成功充分验证了摆动焊的可行性。后续我们还会做进一步的研究,争取将这一成果推广到其他型号上。”

【编辑:刘欢】相关推荐

猜您喜欢

- 美国民众如何花掉1200美元刺激支票?三分之一的人存银行 低收入人群花光丨大事记

- 造火箭、搭铁路、忙公益……别人家孩子的暑假是这么过的!

- 每日“亿问”集锦第八期:创业就是要向优秀的人学习

- 施一公寄语新生:做诚实的学问 做正直的人

- 一箭三星升空 长二丁火箭七战七捷

- 昂子喻,你让我们相信,努力的人不会被辜负!

- 辛识平:关爱“新时代最可爱的人”——写在第三个中国医师节

- 赵立坚驳蓬佩奥捷克演讲:给别人挖坑的人,自己也会掉进坑里

- 一箭双星再传捷报 长二丁火箭创造30年50发全胜战绩

- 一箭双星再传捷报 长二丁火箭创造30年50发全胜战绩

- 绘见 | 当兵的人,有啥不一样?

- 【海报】致敬最可爱的人 | 长大后,我就成了你

- 确认过眼神,是最放心的人

- 灵魂拷问之买白酒股的人现在还睡得着吗?

- 一封感谢信:致最可爱的人